اهميت روزافزون نقش دانش خوردگي در بهبود حفظ تاسيسات صنعتي و كاهش خطرات ناشي از آن، ضرورت آشنايي با مسايل پايه اي خوردگي را براي طيف هاي گوناگون دست اندركاران صنعتي دو چندان مي سازد.مقاله اي كه پيش رو داريد شرح مختصري است از انواع خوردگي و شاخص هاي گوناگون تقسيم بندي اين پديده كه توسط مهندس نساء فرشته صنيعي يكي از كارشناسان مهندسي مواد از مراجع مختلف، جمع آوري و تدوين شده و در بيست و هفتمين شماره مجله زنگ ارايه شده است.

در طول ساليان گذشته، مهندسان و دانشمندان خوردگي دريافته اند كه خوردگي در انواع گوناگوني شباهتهاي معيني به يكديگر دارند و به گروههاي مشخصي تقسيم شده اند، ظاهر مي شود كه بسياري از آنها منحصر بفرد نيستند، ولي ساز و كارشان از نظر ويژگيها، شباهتهاي زيادي دارند.رايج ترين و آشناترين دسته بندي انواع خوردگي توسط فونتا و گرين ارايه شده است. اساس اين طبقه بندي، شكل ظاهري فلز خورده شده است. در اين تقسيم بندي هشت نوع خوردگي به شرح زير به عنوان مهمترين انواع خوردگي برشمرده شده اند:

خوردگي يكنواخت: اين نوع خوردگي به عنوان نوعي از خوردگي كه به صورت يكنواخت از ضخامت ماده كم مي كند تعريف شده است. برخي از انواع خوردگي ممكن است تحت تأثير سازو كارهاي ديگري اتفاق افتد، اما چون منجر به كم شدن ضخامت مي شود، مي توان آن را تحت عنوان خوردگي يكنواخت مطرح كرد.

خوردگي شياري: اين نوع خوردگي در بيشتر مواقع در شيارهايي كه در معرض محيط خورنده قرار دارند منجر به خوردگي موضعي شديدي مي شود و معمولاً همراه با حجم هاي كوچك محلولها يا مايعاتي كه در اثر وجود سوراخ، سطوح واشرها، محل رويهم قرار گرفتن دو فلز، رسوبات سطحي و شيارهاي زير پيچ، مهره ها و ميخ پرچ ها ساكن شده اند يا به اصطلاح حالت مرده پيدا كرده اند، ايجاد مي شود.

خوردگي دوفلزي(گالوانيك): زماني كه دو فلز غير همجنس كه در تماس الكتريكي با يكد يگر هستند، در معرض يك محلول هادي قرار مي گيرند، فلز مقاومتر خورده نمي شود، اما آهنگ خوردگي فلز فعالتر كه مقاومت خوردگي كمتري دارد، افزايش مي يابد. به علت وجود جريان هاي الكتريكي بين فلزات غيرهمجنس، اين نوع خوردگي، گالوانيك يا دو فلزي ناميده مي شود.

خوردگي بين دانه اي: در اين نوع خوردگي مرزِ دانه نسبت به خود دانه از سطح انرژي بالاتري برخوردار بوده و در نتيجه از نظر شيميايي فعال تر و نسبت به خوردگي حساستر است. خوردگي موضعي و متمركز در مرز دانه ها يا نواحي نزديك به آنها در حاليكه خود دانه ها اصلاً خورده نشده اند يا اينكه كم خورده شده اند، را خوردگي بين دانه اي مي نامند.

جدايش انتخابي: جدايش انتخابي نوعي خوردگي است كه در آن عناصر خاصي از آلياژ، حل شده و از آن جدا مي شوند. روي، آلومينيوم، كبالت، نيكل و كروم از معمولترين عناصري هستند كه به اين طريق از آلياژ جدا مي شوند.

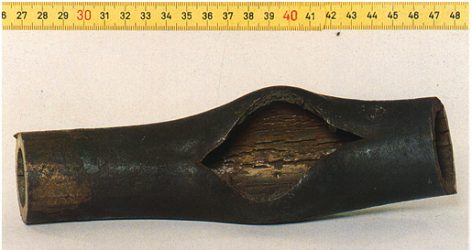

خوردگي سايشي: خوردگي سايشي عبارتست از افزايش سرعت خوردگي يا از بين رفتن يك فلز در اثر حركت نسبي بين يك مايع خورنده و سطح فلز. در اين فرايند يونهاي فلزي حل شده روي سطح فلز، در اثر حركت سيال روي سطح باقي نمانده و يا محصولات جامد حاصل از خوردگي از سطح فلز به طريق مكانيكي جدا مي شوند.

خوردگي توأم با تنش: اين پديده عبارت است از ترك خوردن در اثر خوردگي توأم با تنش كه نتيجه اعمال همزمان تنشهاي كششي و محيط خورنده روي فلز است. در اين شرايط ترك هاي ريزي كه ناشي از فرايندهاي خوردگي موضعي هستند، به داخل فلز يا آلياژ پيشرفت مي كنند.

خسارات هيدروژني: خسارات هيدروژني يك اصطلاح كلي است كه دلالت بر خسارت مكانيكي وارد شده به فلز در اثر وجود يا واكنش با هيدروژن دارد كه خود به چهار گروه تاول زدن هيدروژني، تردي هيدروژني، و خوردگي هيدروژني تقسيم بندي مي شود.اين طبقه بندي برمبناي شكل ظاهري حمله عوامل خورنده به سطح فلز صورت پذيرفته است.

لازم به يادآوري است كه تعيين مرز مشخصي بين انواع خوردگي امكان پذير نيست، زيرا تعداد زيادي از انواع خوردگي با هم فصل مشترك دارند.به همين دليل شماري از مؤلفان برجسته همچون يوليگ و اوانس از به كاربردن يك قالب طبقه بندي شده بخصوص اجتناب كرده اند و فقط به صورت كاملاً ساده انواع كلاسيك خوردگي را با توجه به فلز يا آلياژ بخصوص مربوط بررسي كرده اند. به عنوان نمونه، يوليگ در كتاب مرجع خود انواع مختلف خوردگي را چنين برشمرده است:

- خوردگي دو فلزي

- خوردگي موضعي

- خوردگي توأم با تنش

- ترك ناشي از هيدروژن و ترك توأم با تنش در حضور سولفور: ترك خوردگي ناشي از هيدروژن نوعي از ترك است كه توسط اتم هاي هيدروژن كه به داخل فولاد نفوذ كرده و در داخل ساختار فلز تركيب شده و مولكول هاي هيدروژن تشكيل داده اند، ايجاد مي شود. ترك ناشي از سولفور يكي از انواع ترك ناشي از تردي هيدروژن سولفور، توام با تنش كششي بوجود مي آيد.

- خوردگي توأم با خستگي: خستگي عبارت است از تمايل فلز به شكست در اثر تنش هاي متناوب، خوردگي خستگي، تقليل مقاومت خستگي فلز، در اثر وجود محيط خورنده ايجاد مي شود.

- خوردگي سايشي

- خوردگي ناشي از جريان: يك تفاوت بسيار روشن ميان خوردگي ناشي از جريان و سايش مكانيكي وجود دارد. خوردگي ناشي از جريان در نتيجه شدت آشفتگي سيال و انتقال جرم ناشي از جريان سيال روي يك سطح به وجود آمده و تشديد مي شود، در حاليكه سايش مكانيكي بوسيله برخورد فيزيكي سيال به عنوان فاز دوم با سطح به وجود مي آيد.

- خوردگي اتمسفري: اين نوع خوردگي عمدتاً به خاطر رطوبت و اكسيژن است ولي بوسيله ناخالصي هايي نظير تركيبات گوگردي و نمك طعام حادتر مي شود.

- خوردگي در خاك: عوامل مؤثر بر خورندگي خاكها عبارتند از: رطوبت، قليايي بودن، اسيديته، قابليت نفوذ آب و هوا، نمكها، جريانهاي سرگردان و اكسيژن.

- خوردگي بيولوژيكي: از بين رفتن يا انهدام يك فلز بوسيله فرآيندهاي خوردگي كه به طور مستقيم يا غير مستقيم، نتيجه فعاليت موجودات جاندار باشد را در گروه خوردگي بيولوژيكي دسته بندي كرده اند. اين موجودات شامل انواع ميكروسكوپي مثل باكتري ها و انواع ماكروسكوپي مثل جلبك ها و جانوران دريايي ديگر هستند.

از ميان ديگر انواع مهم خوردگي- “بدون ارايه تقسيم بندي مشخص و گروه بندي معين آنها” مي توان به خوردگي هاي زير اشاره كرد.

- خوردگي يكنواخت

- خوردگي دو فلزي

- خوردگي توسط اكسيژن

- خوردگي بين دانه اي

- خوردگي انتخابي

- خوردگي حبابي: اين نوع خوردگي نوعي خوردگي سايشي موضعي است كه در اثر تركيدن مكرر حبابهاي بخار و به دنبال آن خسارت الكتروشيميايي و تخريب موضعي سطح ايجاد مي شود و معمولاً در منطقه صدمه ديده متمركز مي شود. خوردگي حبابي در مواردي مانند محل هايي كه جريان آشفته مايع وجود دارد ( براي مثال در نزديكي پروانه كشتي ها و در پرده هاي پمپ هاي آب) رخ مي دهد.

- خسارات هيدروژني

- خوردگي توام با تنش

- خوردگي ميكروبي

همانطور كه ملاحظه مي شود محققان و پژوهشگران مختلف، انواع مختلفي از خوردگي را به عنوان ساز و كارهاي با اهميت تر خوردگي معرفي كرده اند. چنانچه مشاهده شد، نحوه طبقه بندي انواع خوردگي توسط شماري از مؤلفان از به كار بردن يك طبقه بندي خاص اجتناب كرده و فقط به صورت ساده انواع خوردگي را بررسي كرده اند .هر چند در برخي از مراجع تقسيم بندي انواع خوردگي بصورت بالا ارايه شده و بجاي گروه بندي انواع خوردگي، تنها به معرفي ساز و كارهاي مهم پرداخته شده است، برخي از محققان و نويسندگان سعي كرده اند تا ساز و كارهاي گوناگون خوردگي را با توجه به شاخص هاي مختلف، تقسيم بندي كنند. يكي از مهمترين و معتبرترين مراجع علم خوردگي كه چنين راهبردي را انتخاب كرده، كتاب مرجع خوردگي از انتشارات ASM است . در اين كتاب مرجع، سازوكارهاي مختلف خوردگي براساس منشاء و ظاهر آنها به پنج دسته اصلي به قرار زير گروهبندي شده اند:

خوردگي يكنواخت: در اين نوع خوردگي شامل خوردگي اتمسفري، خوردگي دوفلزي، خوردگي ناشي از جريانهاي سرگردان، خوردگي يكنواخت در اثر فعاليت موجودات جاندار، خوردگي در نمك مذاب، خوردگي ناشي از فلز مذاب و خوردگي در درجه حرارت هاي بالا مي شود.

خوردگي موضعي: كه شامل خوردگي فيلامنتي، خوردگي شياري، خوردگي حفره اي و خوردگي موضعي در اثر فعاليت موجودات جاندار است.

خوردگي ناشي از عوامل متالوژيكي: شامل خوردگي مرزدانه اي، جدايش انتخابي يا آلياژ زدايي و خوردگي شياري در فولاد كربني است. خوردگي ناشي از عوامل مكانيكي: كه شامل فرسايش، خوردگي مالشي يا اصطكاكي، خوردگي حبابي و برخورد قطرات آب، خوردگي خستگي، خوردگي توأم با تنش، خسارات هيدروژني و تردي در اثر تماس با فلز مذاب است .

خوردگي ناشي از عوامل محيطي: شامل خوردگي توام با تنش، خسارات هيدروژني، تردي در اثر تماس با فلز مذاب و ترك خوردن ناشي از فلز جامد است.

اين تقسيم بندي با كمي تفاوت در گروه هاي اصلي، در استاندارد API Rp571 كه مختص ساز و كارهاي خوردگي در صنايع تصفيه نفت خام است نيز تكرار شده است:

ساز و كارهاي مكانيكي و متالوژيكي شكست شامل خوردگي فرسايشي و خسارت حبابي است.

- خوردگي يكنواخت يا موضعي: شامل خوردگي دوفلزي، خوردگي اتمسفري، خوردگي زير مواد عايق، خوردگي ناشي از آب سردكننده، خوردگي ناشي از آب كندانس ديگ بخار، خوردگي ناشي از كربن دي اكسيد، خوردگي زير نقطه اي شبنم، خوردگي ميكروبي، خوردگي در خاك، خوردگي قليايي، جدايش انتخابي و خوردگي گرافيتي است.

- خوردگي در درجه حرارتهاي بالا : شامل اكسيداسيون، اكسيداسيون توسط گوگرد، جذب كربن توسط فلز در دماهاي بالا، از دست دادن كربن، پودر شدن فلز، خوردگي خاكستر سوخت و جذب اتم نيتروژن توسط فلز مي شود.

- ترك خوردگي ناشي از محيط : كه شامل خوردگي توأم با تنش در حضور كلرايد، خوردگي خستگي، خوردگي توأم با تنش در محيط قليايي، خوردگي توأم با تنش در حضور آمونياك، تردي يا ترك خوردن در اثر تماس با فلز مذاب و تردي هيدروژني است.در اين تقسيم بندي ها، انواع خوردگي از نظر شكل ظاهري و همچنين منشاء بروز آن گروه بندي شده اند. علاوه بر گروه بندي هاي ياد شده، برخي از پژوهشگران، شاخصها و معيارهاي ديگري را براي تقسيم بندي انواع خوردگي مدنظر قرار داده و با نگاه به اين مسئله از زاويه اي متفاوت، گروه بنديهاي ديگري را ارايه كرده اند. براي نمونه، خوردگي را مي توان از نظر محيطي كه در آن اتفاق مي افتد، به خوردگي در محيط خشك و خوردگي در محيط تر تقسيم بندي كرد. انواع مختلفي از ساز و كارهاي خوردگي كه در اين دو گروه عمده جاي مي گيرند را مي توان به صورت زير برشمرد:

- ساز و كارهاي مختلف خوردگي در محيط مطلوب: شامل خوردگي دوفلزي، خوردگي انتخابي، خوردگي حفره اي و شكافي، پيلهاي غلظتي، خوردگي مرزدانه اي، خوردگي بين دانه اي، جدايش انتخابي، خوردگي سايشي(سرعت تلاطم و برخورد، خوردگي حبابي)، خوردگي تنشي شكافي(تمركز تنش، خستگي، ترك برداشتن محيطي) مي شود.ساز و كارهاي مختلف خوردگي در محيط خشك شامل اكسيداسيون در دماي بالا و خوردگي در درجه حرارت بالا مي شود كه( خوردگي در درجه حرارت بالا خود به3 دسته مختلف تقسيم شده است: دماي پايين(دماي كمتر از180 درجه سلسيوس كه سبب خوردگي داغ در مسير خروجي از ديگ بخار مي شود)، دماي متوسط(دماي حدود600-500 درجه سلسيوس كه دماي گازهاي محفظه احتراق است و سبب خوردگي لوله هاي سوپرهيتر ديگ هاي بخار در سمت آتش مي شود)، دماي بالا (دماي حدود1200 درجه سلسيوس كه سبب خوردگي سوپر آلياژهاي پره توربين هاي گازي مي شود)علاوه بر اين گروه بندي ها، نوع متفاوتي از تقسيم بندي خوردگي، تقسيم بندي برپايه تجهيزات مورد نياز براي ارزيابي و شناسايي خوردگي است.

بر اين اساس، خوردگي به چند گروه عمده زير تقسيم بندي شده است:

- خوردگي هاي قابل شناسايي توسط بازرسي معمولي با چشم غير مسلح مثل: خوردگي يكنواخت، خوردگي حفره اي و خوردگي دوفلزي.

- خوردگي هايي كه ممكن است براي شناسايي به ابزار تكميلي احتياج داشته باشند مثل: خوردگي فرسايشي، خوردگي حبابي و خوردگي مرزدانه اي.

- خوردگي هايي كه براي بازرسي احتياج به بررسيهاي دقيق تر با ميكروسكوپ(نوري يا الكتروني) دارند مثل: پوسته پوسته شدن، جدايش انتخابي، خوردگي توأم با تنش و خوردگي خستگي.

همانگونه كه در اين مقاله ملاحظه شد تقسيم بندي هاي مختلفي براي انواع ساز و كارهاي خوردگي ارايه شده است كه هر يك از زاويه اي خاص و با ديدگاهي متفاوت موضوع را مورد بررسي قرار مي دهد. هدف از اين مقاله تاييد يا مردود دانستن يك تقسيم بندي مشخص نيست و سعي شده است تا ديدگاههاي مختلف در اين زمينه مطرح شود.

محیط های خورنده

نوع خوردگی، واکنش های خوردگی و سرعت خوردگی مواد به شدّت تحت تأثیر محیط اطراف آنها قرار دارد. آب، خاک، جو و گازهای خشک جزء محیط هایی هستند که در مطالعات خوردگی بسیار حائز اهمیت هستند که به هر یک از آنها اشاره خواهد شد.

- آب

بسیاری از سازه های مهم نظیر مخازن آب گرم و سرد، لوله ها، اتصالات، شیرها، پمپ ها، مبدل های گرمایی، دیگ های بخار، توربین ها، کشتی ها، ساختمان ها و سازه های ساحلی و… در معرض خوردگی ناشی از آب قرار دارند.

عامل هایی که روی خوردگی فلزات در محیط های آبی مؤثر هستند عبارت اند از:

- غلظت اکسیژن حل شده

- دما

- مقدار pH

- نمک های معدنی حل شده در آب

- مواد آلی

- جلبک ها و باکتری ها

- شدت جریان آب (و بی آب)

- آب دریا الکترولیتی است که به صورت طبیعی حاوی غلظت بالایی از نمک های مختلف به ویژه سدیم کلرید است به همین دلیل یکی از خورنده ترین محیط های طبیعی برای فلزات به حساب می آید.

- خاک

بسیاری از تأسیسات فلزی در زیر زمین مدفون هستند و در معرض تأثیر خورنده خاک قرار دارند. برای مثال، در اثر خوردگی لوله های اصلی آبرسانی و فاضلاب ساخته شده از فولاد و چدن، مقدار زیادی از محتویات آنها در اثر نشت هدر می رود. سوراخ شدن لوله های فولادی انتقال گاز طبیعی دفن شده در زیر زمین در اثر فرایند خوردگی می تواند باعث آتش سوزی شده و منفجر شوند.

برخی دیگر از خسارات خوردگی در خاک عبارت اند از:

الف) مخازن فولادی نفت و بنزین که در زیر زمین نگهداری می شوند باید از خوردگی محافظت شوند تا نشت آنها به محیط زیست آسیب نزند.

ب) خوردگی در پایة دکل های انتقال نیرو، علاوه بر هزینه های مستقیم تعمیر خسارات خوردگی و نیز احتمال فروافتادن دکل های فشار قوی به سبب خوردگی، می تواند منجر به آشفتگی جدّی در توزیع برق یک منطقه شود.

ج) تیرهای فولادی تأسیسات، مثل پل ها و سازه هایی که درون خاک قرار دارند، مستعد خوردگی و فروریختن می باشند. عوامل مؤثر بر خوردگی خاک عبارت اند از: رطوبت، مقدار pH خاک، پتانسیل اکسایش کاهش، حضور نمک ها، فعالیت میکروبی و غیره.

- جو

خوردگی جوی عبارت از خوردگی مواد در تماس با هوا و آلودگی های خودروها و کارخانجات صنعتی است. آلودگی های گازهای خروجی خودروها، پالایشگاه ها و نیروگاه ها عمدتاً از گازهای گوگردیوکسید یا گوگرد تریوکسید و انواع اکسیدهای نیتروژن و کربن مونوکسید هستند که در اثر تماس با رطوبت هوا سبب ایجاد باران های اسیدی می شوند. باران های اسیدی سبب از بین رفتن بسیاری از ساختارهای فلزی موجود در فضای آزاد مثل قطعات فلزی مورد استفاده در ساختمان ها مانند نمای ساختمان، درها، چارچوب ها، پنجره ها، ناودان ها و شیروانی ها و همچنین قطعات فلزی پل ها، دکل های برق و بدنة خودروها می شوند. - گازهای خشک

واکنش بین فلز و هوا یا اکسیژن در غیاب فاز آبی، سبب اکسایش سطح فلز می شود. افزایش دما نقش مهمی در فرایند اکسایش ایفا می کند. اغلب خوردگی های این دسته در دماهای بالا چشمگیر و محسوس می شود: بنابراین به خوردگی دمای بالا نیز معروف است . آلیاژهای مورد استفاده در توربین های گازی، موتورهای جت، کوره های صنایع پالایش و پتروشیمی مواردی هستند که نیاز به انتخاب آلیاژ مناسب و طراحی دقیق در دماهای بالا دارند. اکسیژن، بخار گوگرد، کلر و آمونیاک گونه هایی هستند که حتی در شرایط خشک سبب خوردگی فلزات می شوند.